证券代码 830978

产品研制最强攻略!金属3D打印和高精度三维检测带来不一样的产品研发

2019.11.08

金属增材制造作为最前沿和最具有发展潜力的增材制造技术,近年来一直被各国视为未来产业发展的新增长点。在汽车领域,许多知名汽车生产厂商如宝马、大众等都纷纷建立增材制造中心致力于将3D打印技术集成到传统生产中,贯穿新产品的研发设计至零部件的批量制造。

项目简介

近日,某汽车生产厂商为加快汽车排气管尾喉研发,采用了先临三维的数字化解决方案。在研制过程中使用粉末床激光熔化(MPBF)技术以及高精度蓝光三维检测技术,大幅缩短产品研发周期。使用金属3D打印机EP-M250直接打印生产排气管尾喉,在无需刀具和模具条件下,利用激光可直接制造高质量的复杂结构的金属部件。

去除支撑 Support Removing

待冷却后,取出金属样件,并去除支撑。

喷砂处理 Sand Blasting

将去除支撑的尾喉放入喷砂机进行样件的后处理。

完成后处理的汽车排气管尾喉金属部件。

3D扫描检测 3D Inspection

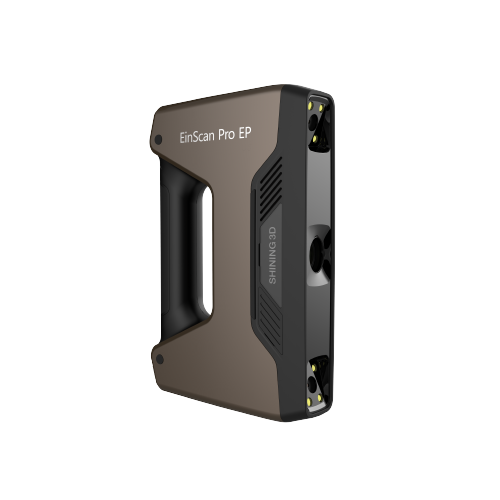

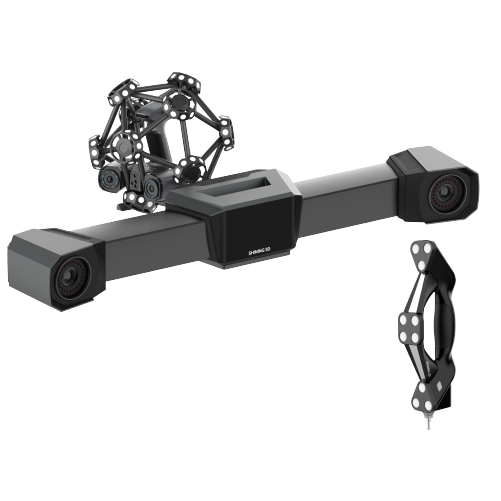

采用OptimScan 5M高精度蓝光3D检测系统采集排气管尾喉的三维数据,可快速获取最高至5µm精度数据,满足高精度工业三维测量的需求。

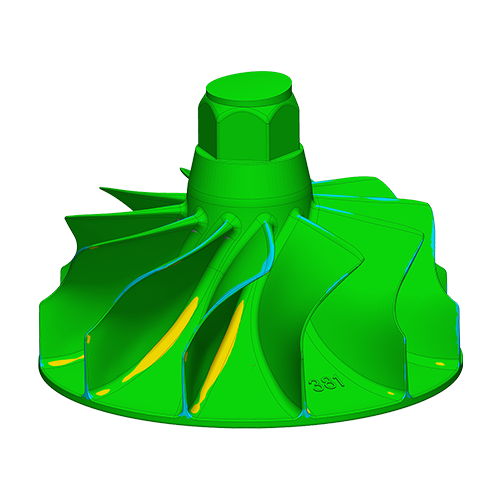

将数据导入Geomagic Control X软件中,与原始设计数据模型进行对比,通过色谱图直观看出3D打印部件与原始设计的差异。

优势总结

1、缩短产品研发周期。传统汽车前期研发试制,往往在确认开模数据前需要至少4次的反复迭代,通过3D数字化和3D打印解决方案,能够快速设计迭代,将产品从数据到安装周期减少至一周。

2、节约生产成本。在研发试制中,无需模具即可直接制造零件,节约开模成本。同时增材制造工艺可与传统制造过程相结合,从而减少生产步骤,总体成本可节省大约30%。

3、设计自由,可生产复杂几何结构。在设计中可采用一体化设计、轻量化设计、创成式设计等新设计方式来优化产品结构,无需考虑生产难度和额外成本。

先临三维致力于3D数字化与3D打印技术十余年,旗下有多年来深入研发增材应用领域的易加三维以及专注于三维机器视觉检测技术的天远三维,为诸多行业的用户打造从3D扫描-智能设计-3D打印-3D检测的完整系统解决方案,充分发挥3D数字化和增材制造的技术优势。