证券代码 830978

先临天远高精度三维扫描,打造工业自动化打磨机器人路径编程新方式!

2023.12.25

如今,在工业制造中,以机器代替人工进行高强度的作业,已是大势所趋。例如,现在很多工厂中的焊接作业均为工业机器人完成。随着技术的发展,在铸件打磨这一加工领域,机器人智能应用方案也不断发展。

本期,我们就详细介绍现下前沿的工业机器人智能打磨技术方案,并讲述高精度三维扫描技术在这个方案中所发挥的作用。

- 工业机器人智能打磨技术方案 -

铸件在生产过程中,表面容易产生毛刺、夹砂等缺陷,通常需要经过打磨,提高产品的质量。现在在小型铸件的打磨上,机器人的应用已经较为成熟,但是在一些中大型的铸件上,基本还是通过人工处理。

基于此,先临天远用户自主研发了针对大中型铸件的“工业机器人智能打磨技术方案”,结合高精度三维扫描技术、工业机器人技术、自动控制技术等,实现了大中型铸件的集成化智能打磨。

方案覆盖了铸件毛坯的安装、传送、定位,以及工业机器人运动轨迹的规划和机器人打磨等作业流程,可将铸件坯缝残留尺寸精确控制在0.5mm以下,相比人工打磨,效率提高30%-50%,综合成本降低20%以上,同时,铸件产品表面的美观性、一致性得到大幅度提高。

高精度三维扫描技术

高效助力工业机器人路径规划

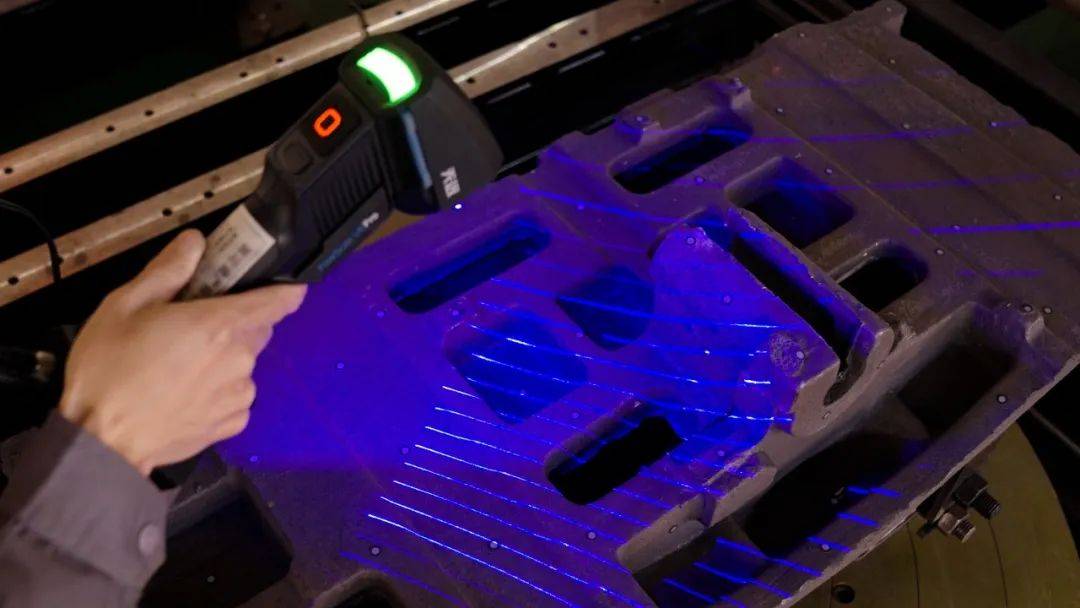

作为一个通用性方案,该方案其中一个难点在于:需要打磨的铸件一般会有不同形状、结构,那么如何快速将实物铸件的长、宽、高等信息导入机器人作业的坐标系中,顺畅高效地完成机器人路径编程?

在没有使用高精度三维扫描仪之前,用户单位使用的是人工在铸件上打点的方式,配合铸件的CAD设计图纸,来进行机器人路径规划,如此效率较低。

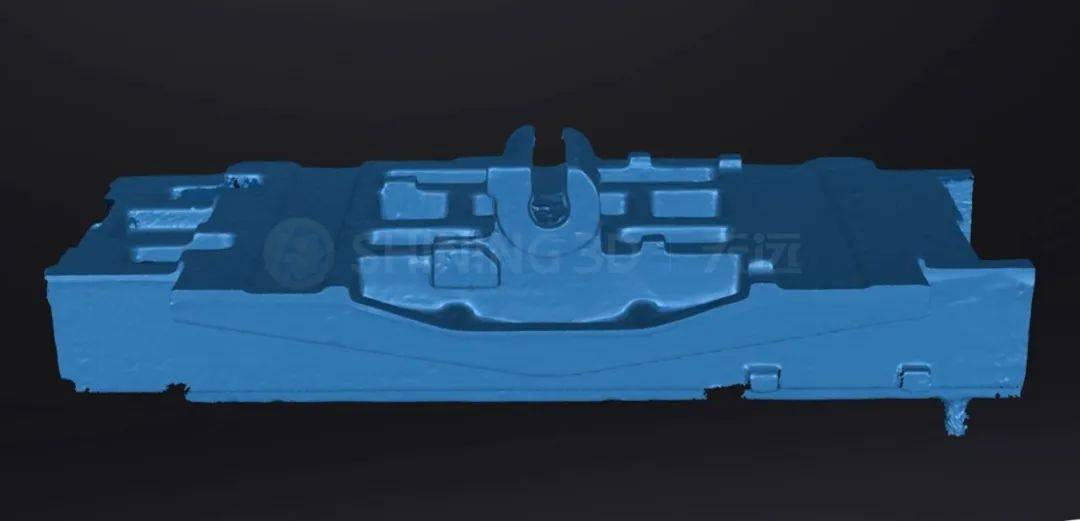

- 三维扫描及三维数据 -

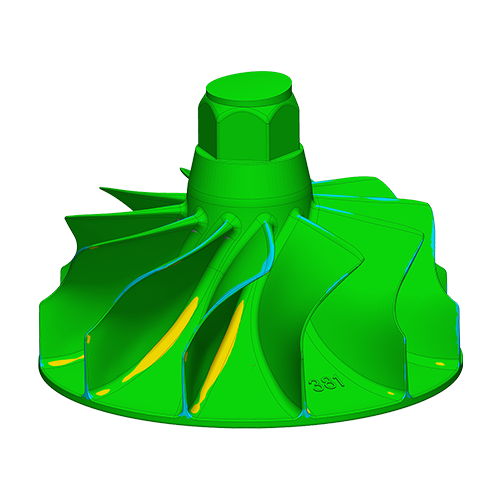

使用三维扫描仪之后,可以快速获取完整铸件的三维数据,并将这个和实物一一对应的三维数据导入数字化系统中,可快速在三维数据的基础上进行机器人路径的规划,效率大幅提升。同时,将三维扫描数据与设计数据相对比,即可一目了然地展示铸件尺寸偏差的情况,在此基础上可以更加准确地规划打磨厚度等。

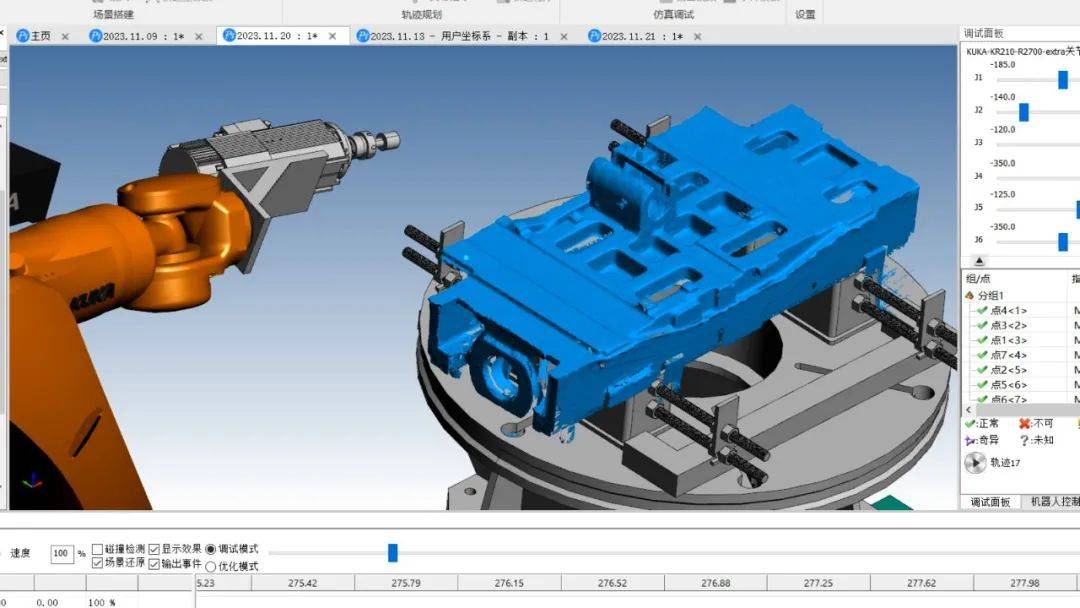

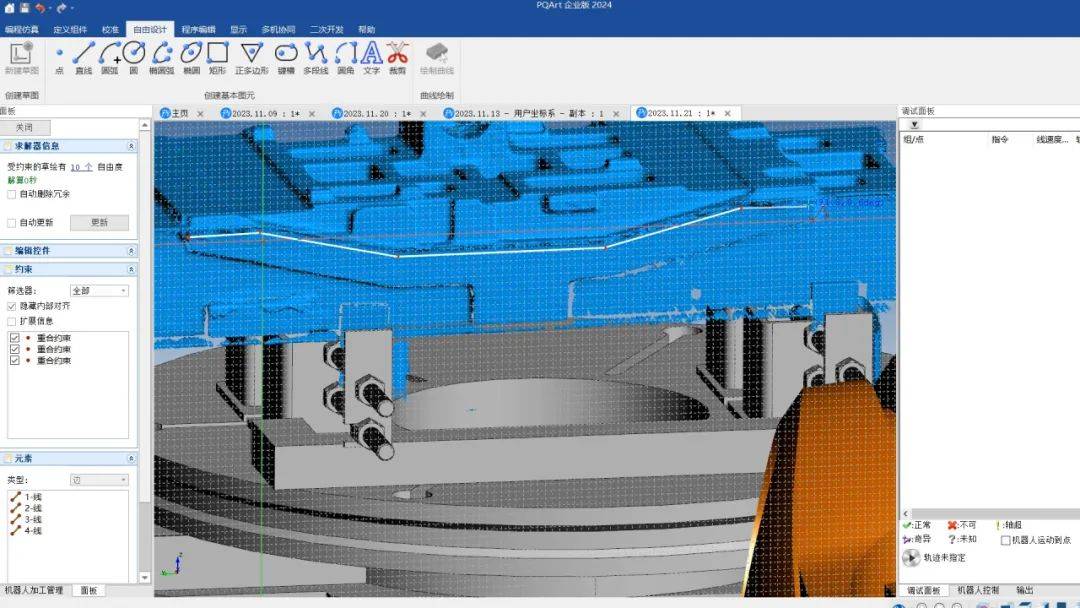

- 机器人运动路径规划 -

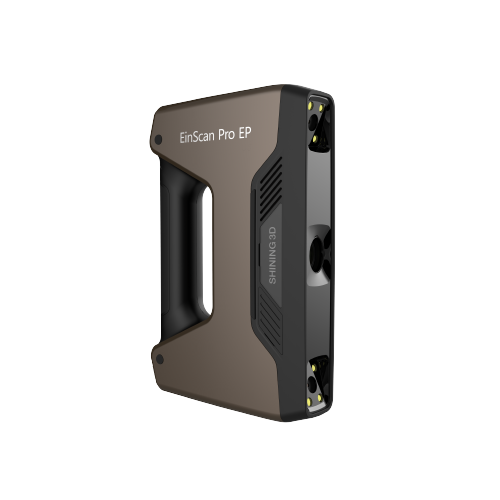

作为方案中的一部分,先临天远FreeScan 系列激光手持三维扫描仪具有“高精度、高效、便携”等优势,高效、顺畅完成数据获取,促进整个方案良好运行。

高精度:FreeScan UE Pro精度0.02mm,且重复性精度稳定,为后续机器人路径的精准规划提供保障。

*FreeScan系列产品 ISO 17025 认证:基于JJF1951-2021和 VDI/VDE 2634 第 3 部分标准。基于可追踪球体直径测量数据对探测误差性能进行评估,在工作范围内基于可追踪长度标准件从多视角方向进行测量,来评估球体间距误差。可通过集成或内置摄影测量获取体积精度进一步优化的数据。

高效:FreeScan UE Pro扫描速度最高可达350万点/秒,扫描1米长的铸件,扫描时间仅5分钟左右。

便携:当铸件安装在打磨作业线上时,无需拆卸,可以直接在线上进行扫描,便携高效。

高精度三维扫描技术的加入,在机器人路径规划这一流程上,实现了优化,将之前需要人工手动操作的内容转化成了技术完成,助力打通整个方案应用的数字化闭环,推动整个方案的完善。

这个高精度三维扫描技术的加入,对我们整个工业机器人智能打磨技术方案的完善具有很大的作用,就在机器人路径规划这一环节,使用三维扫描技术,我们一个工程师即可完成工作,之前需要两个人配合,且效率还低。这对于我们整个方案的推广而言,具有很大的益处。

——用户单位 智能制造事业部负责人

高精度三维扫描作为机器视觉的一种,其在数字化加工中的作用愈发明显,其可以将物理世界的工件情况高效转化成数字系统所需要的信息,从而使得整个应用能够闭环。除了工业机器人智能打磨以及工业机器人自动化焊接外,高精度三维扫描将在更多领域内发挥其作用,推进高端制造的发展!