证券代码 830978

计量级蓝光三维检测系统,助力手机制造高质高效品控

2020.12.07

随着科技的发展,智能手机功能不断强大,因此在手机设计制造中,对质量检测的需求及检测工艺的要求日益增多。对手机制造行业来说,由人工或传统三坐标检测转变为自动化检测是行业发展的必然趋势。

在手机的设计和质量检测中,利用三维光学测量技术,有助于优化原型和模具的构建,易于数模比对以及对具有形状复杂、容易变形等特点的塑料零部件进行质量控制,有效节省设计和检测时间,提高生产效率,加快产品迭代速度。

OptimScan 9M 蓝光三维检测系统

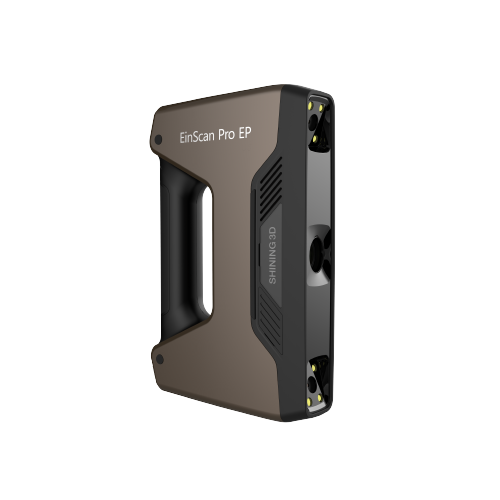

OptimScan 9M蓝光三维检测系统,采用窄带蓝光光源,实现非接触式的物体表面三维数据的高细节、高精度快速获取。

系统搭载900万像素高分辨率相机,精度可达0.01mm,平均点距可达0.05mm,可以实现高精度高细节的数据获取,从小型零部件到大型物体整体测量均可胜任,满足用户计量级别高精度的检测需求。

在手机制造行业中,OptimScan 9M主要应用于实现零部件的逆向建模设计与质量检测的模型获取。基于手机部件的精密工业检测需求,OptimScan 9M蓝光三维检测系统可做到快速准确的获取各零部件三维数据,解决物体复杂形面测量问题。

手机部件实例检测应用

在产品制造过程中,由于制作工艺及质量检测等问题,不可避免的会在检测样件上产生划痕、磕碰、污迹和凹坑等缺陷,因此需对手机部件做数模对比检测,以确保其质量可靠。

针对这些部件的检测,传统方式是使用三坐标和二次元来实现数据的测量,但是由于三坐标的工作方式是“打点”式,因此效率较低,每次测量需要先装夹,不能快速查看产品的整体形变,且在细小位置探针无法准确获取数据,无法做到全尺寸测量,设备的操作对检测人员的技能要求较高。

OptimScan 9M的优势

-手机部件的检测无需装夹,工件可随意翻转,扫描数据完整;

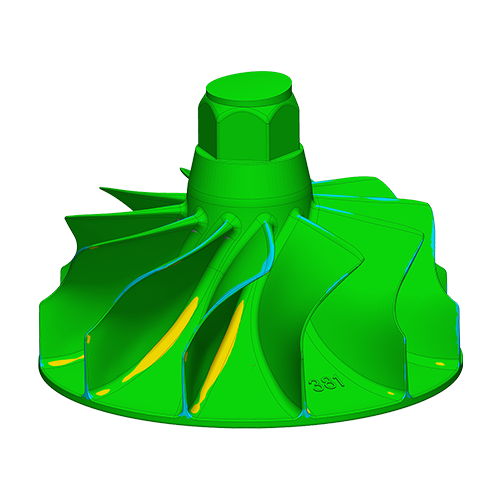

-加工CAD模型数据与扫描数据导入检测软件可输出色谱图,通过直观的色谱图来表达产品外形的变形度和料厚余量;

-可以快速检测全尺寸和形位公差,发现漏缺或多加工位置,并且可以实现全自动化检测,提高检测效率,缩短检测时间;

实例应用-手机外壳检测

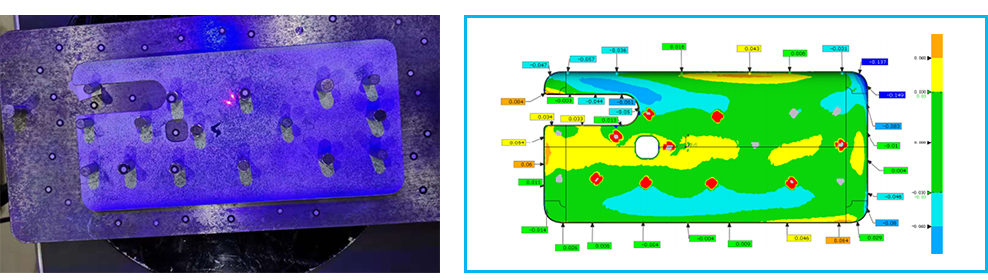

手机外壳工件结构复杂,特征细节较多,在扫描检测中,需要准确获取外壳的特征,还原工件的复杂形面。

利用OptimScan 9M 蓝光三维检测系统获取手机外壳完整的三维数据,然后将扫描获取的三维数据导入检测软件中与标准CAD模型进行对比分析,输出准确的关键部位形变等误差质量报告,掌握详尽的三维检测结果,便于进行质量管控,方便后续的批量生产。

实例应用-后盖板检测

如今手机后盖材质越来越多样化,有塑料、金属、玻璃、陶瓷等。

在变换材质的同时,为获得更好的舒适触感,手机后盖需要很高的平整度。而手机后壳的测量包括平面度、曲面度、阶高和孔深等,这对检测提出了更高的要求。

OptimScan 9M支持全程自动化操作,无需人工参与,一键完成3D扫描并生成检测报告,仅需1分钟就可完成手机后盖板所有位置的检测报告,为产品提供质量考核依据。

实例应用-手机充电口检测

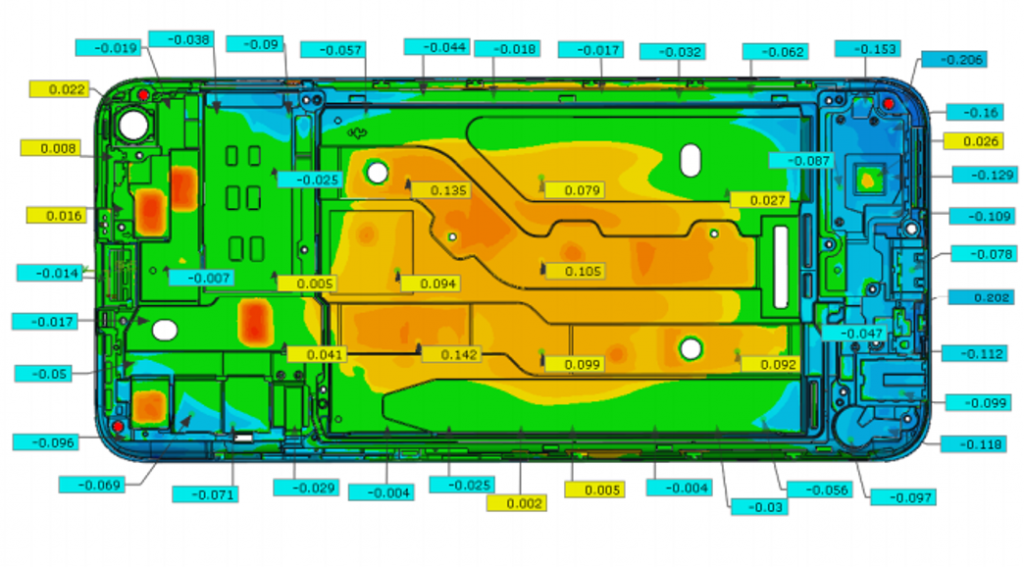

手机充电口检测数据图

手机充电口的尺寸,想必大家并不陌生,上图为利用OptimScan 9M扫描手机充电口后与原始加工CAD模型对比的色谱图,得益于设备优良的性能,检测精度可达0.015mm-0.01mm,小尺寸物体检测也得心应手。

随着智能手机市场的火热,从外形到配置,手机制造企业之间的竞争日趋激烈,产品的迭代速度越来越快。因手机制造对设计、质量、交付时间要求严苛,以及零部件的轻量化和制造成本降低的趋势,三维检测技术在设计和品控环节中受到了越来越多手机制造商的重视。

先临三维旗下子公司天远三维坚持产品核心技术的自主研发和创新,多年来持续聚焦于工业领域的高精度、快速、便携的三维检测需求。自主研发的OptimScan 9M蓝光三维检测系统,给手机制造行业带来了新的质量检测解决方案,精准把控产品质量,为企业有效的解决制造检测环节中的实际问题,助力企业提高产品设计及检测效率,缩短产品的上市周期,推动产业升级。