现代制造业中的产品构件成形加工,几乎都需要使用模具来完成。被誉为“工业之母”的模具包含铸造模、冲压模、注塑模、锻模等多种类别,是工业生产中的重要工艺装备。

模具的质量直接决定了产品的质量。如今,设计水平和制造工艺的不断精进推动了产品的迭代升级。相应的,产品所需的模具结构也变得愈发复杂精密,传统检测方式和测绘工具很难满足些最新需求。高精度工业3D扫描技术的出现,通过获取工件完整的三维数据,为模具检测和逆向设计提供“数字化”破局之法。

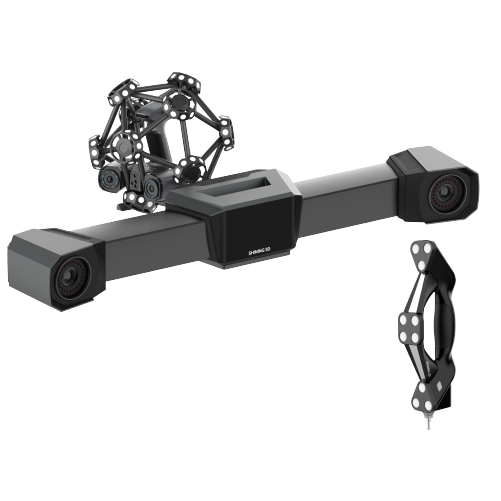

冲压工艺因其互换性好,节省材料,能够生产其他加工方法难以制造的壁薄、重量轻、表面质量高、形状复杂的模具,在市场上,尤其是汽车工业领域有极广泛的应用。在汽车模具市场中占据主导地位的冲压模具,存在尺寸大、形状复杂、精度要求严格的检测困境,先临三维旗下先临天远的高精度工业3D扫描技术,凭借其高精度和便携性,为冲压模具的尺寸检测提供了高效的解决方案。FreeScan UE Pro多功能激光手持三维扫描仪,集成摄影测量,精度可达0.02mm+0.015mm/m,10分钟以内即可完成冲压模具(长约1米)的全尺寸三维检测,进而确保模具的功能尺寸符合设计要求。*FreeScan系列产品 ISO 17025 认证:基于JJF1951-2021和 VDI/VDE 2634 第 3 部分标准。基于可追踪球体直径测量数据对探测误差性能进行评估,在工作范围内基于可追踪长度标准件从多视角方向进行测量,来评估球体间距误差。可通过集成或内置摄影测量获取体积精度进一步优化的数据。

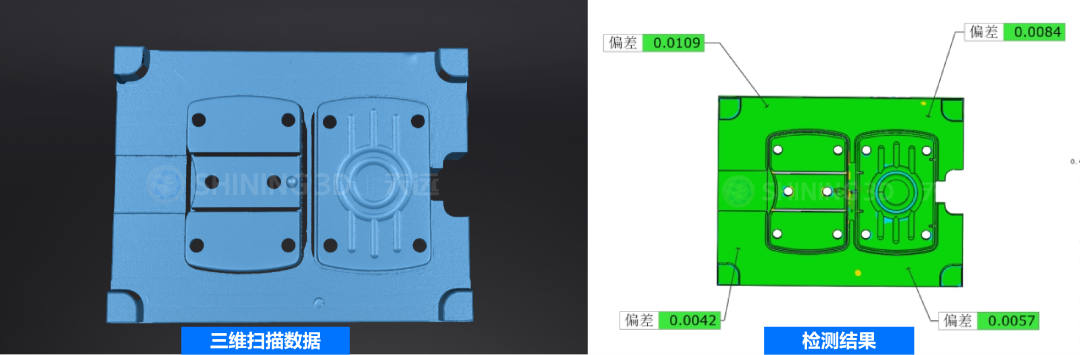

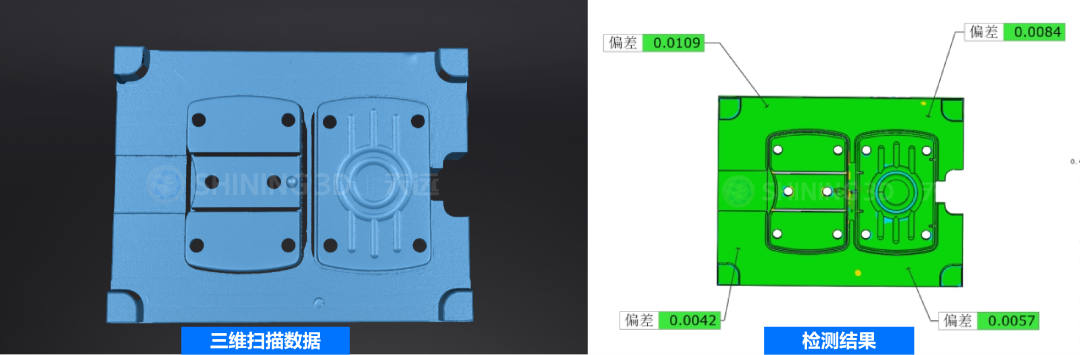

注塑成型模具因其灵活准确、循环周期短等突出优点,而被视为长期生产中最为常用的技术之一。尤其在3C产品等领域的应用中,注塑模具对精度和表面质量的要求极高。高精度工业3D扫描技术在测量过程中不受模具大小、形状限制,对于精密注塑模具的尺寸检测具有重要作用。 因模具保密,图所示模具为展示样件

因模具保密,图所示模具为展示样件

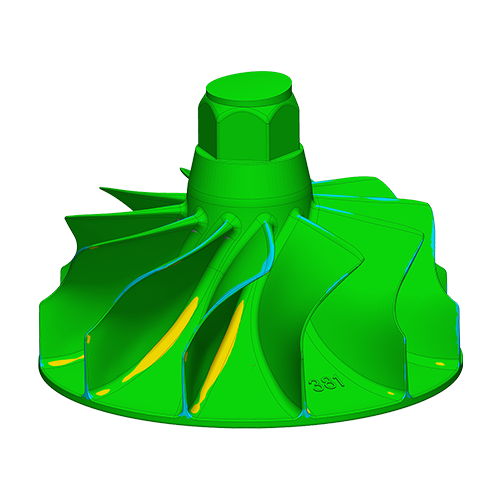

先临天远的OptimScan 9M高精度蓝光三维检测系统,一次扫描即可完整获取模具的三维数据。与设计数据相对比后,通过色谱图将分析结果可视化,清晰直观地展现模具的尺寸加工偏差情况。高精度工业3D扫描优化了繁杂的人工测量和计算分析流程,实现修模检测效率的革命性提升。 因模具保密,图所示模具为展示样件

因模具保密,图所示模具为展示样件

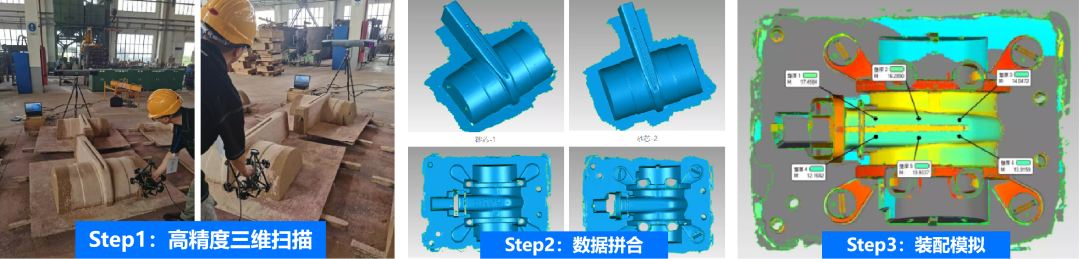

铸造模具按照成型工艺可分为砂模铸造、压铸、消失模铸造、离心铸造等。其中,砂型铸造凭借其成本低、生产工艺简单、生产周期短等优势,在铸造模具中拥有最广泛应用。从砂模的工艺流程中不难看出,模样、芯盒、型芯是砂模铸造中关键组件,高精度工业3D扫描技术可对它们的形状、尺寸及模型空间成型位置关系进行测量,为合型浇注出合格铸件提供精准的数据基础。

先临天远的FreeScan Trak Pro跟踪式扫描系统,仅耗费20分钟便获取芯盒和型芯的三维数据。随后将数据导入检测软件中,分别将它们的数据进行拼合,得到两个完整的三维模型。最后,将拼合好的型芯模型放入芯盒模型中,进行仿真分析。在不损坏芯盒和型芯的前提下,高精度工业3D扫描快速获取完整的三维数据,并模拟检测了砂模的成型状态。

在大型风电主轴木模制作过程中,由于工件较大(高5米,底面直径4米),木模轴身容易偏移。通过FreeScan UE Pro集成的摄影测量方式,无需编码点即可快速进行全尺寸检测。以精致臻,以质致远。先临三维已自主研发出一系列高精度工业3D扫描设备,包括跟踪式激光三维扫描系统、固定式蓝光三维扫描仪和手持式激光三维扫描仪等,为各类模具检测应用提供适配方案,以精密测量激活模具行业的数字化生机。

因模具保密,图所示模具为展示样件

因模具保密,图所示模具为展示样件 因模具保密,图所示模具为展示样件

因模具保密,图所示模具为展示样件