证券代码 830978

客户故事 | 高精度三维扫描结合自动化,实现笔记本配件高效高质全尺寸检测

2024.11.04

目前,3C电子产品市场竞争异常激烈,产品的生产周期不断缩短,产品质量不断提升,这给生产制造企业提出了更高要求。面对挑战,生产制造企业也是不断引进新技术,优化生产流程,来实现生产效率和生产质量的双重提升。

本期,我们就走进重庆宇海精密制造股份有限公司 —— 一家专注于精密模具研发及笔记本电脑、智能家电、汽车等注塑配套生产企业,探访其如何结合高精度三维扫描和自动化技术,实现笔记本配件高效高质全尺寸检测。

打造自动化高精度三维扫描测量室

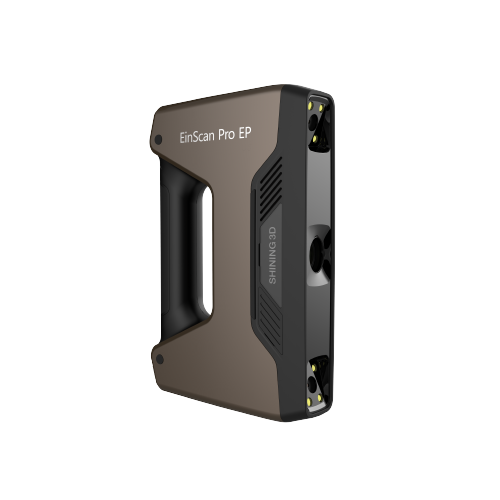

在宇海,有3个专业的测量室,三维扫描室为其中之一,为先临天远与宇海合作打造,专门进行注塑/压铸产品的尺寸检测。走进这一测量室,我们即可看到一台协作机器人搭载着OptimScan 9M 计量级高精度蓝光三维扫描仪,正在进行作业。

在这个测量室内,设置了两个检测工位,工位1用于检测笔记本电脑C面注塑件,实行的是自动化三维扫描,在设置了机器人路径之后,协作机器人搭载OptimScan 9M进行笔记本电脑C面注塑件的自动化三维数据获取。在三维扫描结束后,机器人会转向工位2。

工位2用于检测微小零部件,因为微小零件形状各异,工作人员采取的是手动操作机器人示教器,进行三维扫描。

协作机器人在工位1和工位2之间交替工作,当其在工位1作业时,工作人员则进行工位2的上下料工作,同时进行扫描三维数据的处理和检测报告的制作。

通过自动化技术的应用以及双工位的设置,宇海的三维扫描室将检测效率提升至最大化,且具备高效的同时拥有灵活性,面对不同种类工件可采用不同的测量方式。

实现了高质高效的注塑件全尺寸检测

在设立自动化高精度三维扫描测量室之后,宇海在产品尺寸质控能力上得到了进一步提升。

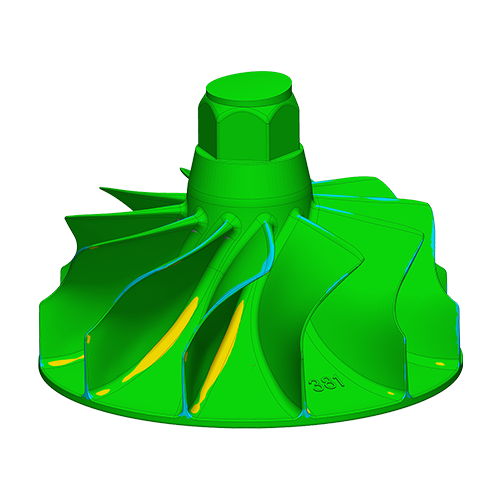

1)实现注塑件产品的全尺寸检测

此前,宇海主要使用高度规、卡尺、三坐标等检测设备,因为采用的是单次取点的接触式测量方式,能够测量的点位有限。引入先临天远OptimScan 9M之后,能够获取完整产品的三维数据,从而实现产品尺寸的100%检测,尺寸检测更加全面,宇海能够将产品尺寸不合格的风险降至最低。

OptimScan 9M最高精度可达5μm,且重复性精度稳定,能够为尺寸测量提供准确性保障。

同时,拥有了全尺寸检测能力后,还有一项重要的作用就是能够实现产品的形变分析。塑胶产品在成型过程中,由于受力、温度、湿度等因素影响,其形状会发生不同程度的改变,高精度三维扫描能够实现全尺寸测量,则为形变分析提供了强大的数据基础,若是产品形面偏差不合格时,可快速进行生产工艺调整或者是模具调整,在试模、试产过程中更加顺畅。

OptimScan 9M搭载的890像素高分辨率相机,各项细小的特征均能实现准确还原,微小结构件的变形情况,也能进行准确测量。

“使用传统的检测工具,需要人工肉眼去取点,依靠经验来判断测量的点位进行单点测量,而三维扫描仪是“面”尺寸信息的测量,一秒内可以获取大量三维数据点,全尺寸检测,测量的准确度得到大幅提升。同时,以前使用二次元、三次元设备进行测量,很难获得工件加工成型后形状的改变程度,而三维扫描仪在获取这一数据上有很大的优势。”

——重庆宇海精密制造股份有限公司 模具事业部品质课长 彭女士

2)结合自动化技术,检测效率高于同行10%以上

以机器代替部分人工,在机器人路径设置后,可实现不间断的自动化扫描,宇海的三维扫描室能够24小时不停运转,减少了操作人员的劳动强度,降低了用工成本。

同时,通过双工位的设置,扫描作业与上下料、数据处理、报告制作可同步交叉进行,一个工位上的产品扫描完成后,可直接继续扫描另一个工位上的产品,能够将测量室的产能利用率得到最大化。

与同行业人工操作三维扫描仪的企业相比,目前宇海的三维检测效率已经提升了10%以上,这不仅为宇海节省了宝贵的时间成本,缩短检测周期,也为快速响应市场需求、加速产品迭代提供了有力支持。

在智能制造的浪潮中,通过引入高精度三维扫描技术并打造自动化扫描系统,宇海精密成功实现了3D测量质量和测量效率的双重提升。展望未来,随着智能制造技术的不断成熟与普及,三维扫描技术将与自动化技术深度结合,推动智能制造的进一步发展升级!