证券代码 830978

天远机器人全自动三维检测系统RobotScan™助力发动机冷却盖的自动化批量检测

2017.06.28

在工业4.0的背景下,制造业开始尝试通过工业自动化来提高生产效率,增强产品竞争力。近日,来自国内一家工业铸造企业的金先生就首次尝试使用自动化三维扫描来实现零部件的批量化三维检测。

1、面对12万件大单,传统检测方式不能满足精度和时间要求

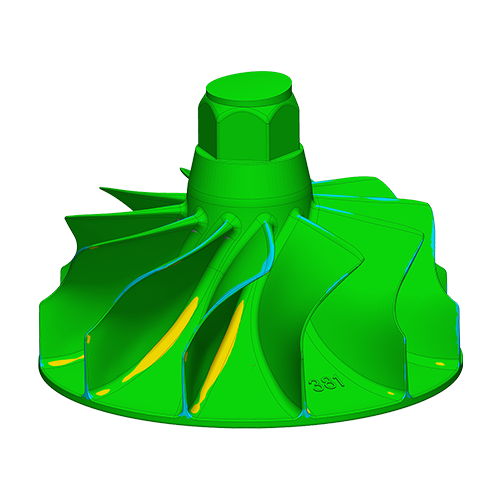

金先生的公司近日接洽了来自美国一家大型工业机械设备生产厂家的订单,要求加工一款车型发动机冷却盖,一共有12万件。

以往金先生的公司都是使用三坐标测量仪对零件进行人工抽检。但这次美国的客户要求更高,在收货时要对每个零部件都进行精度检验。这意味着,如果按照目前的手工测量方式,不仅效率不高,且无法帮助金先生公司找到加工缺陷进行流程改进。

公司亟需一种高质量和高效率的检测手段,能做到一年检测12万件。金先生就想到了尝试工业自动化检测的方式。

2、尝试工件自动化三维检测

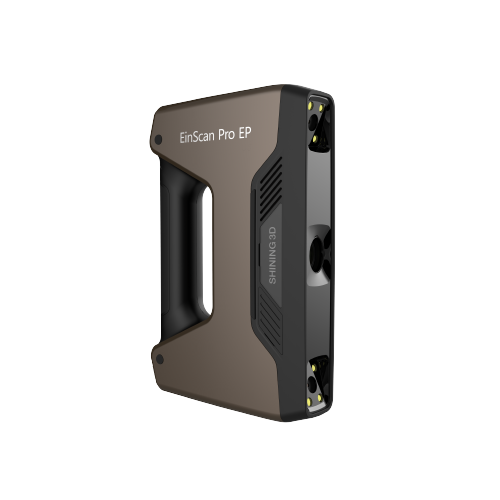

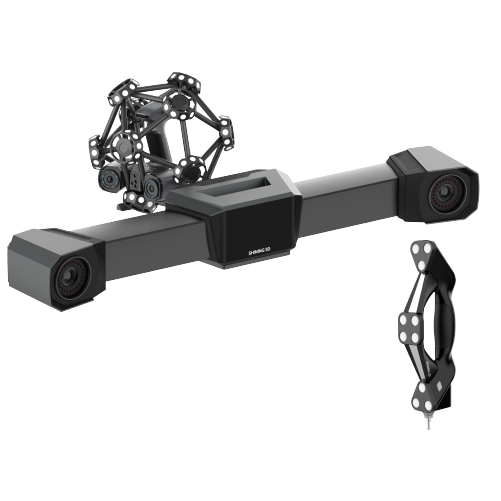

经过在网络上寻找国内能提供自动化三维检测解决方案的公司后,金先生在为数不多的几家公司中,选择了在三维检测领域有着成熟经验的天远三维,尝试使用OptimScan RobotScan™机器人全自动三维检测系统实现首批零部件的批量化、自动化三维检测。

第一步:了解检测需求

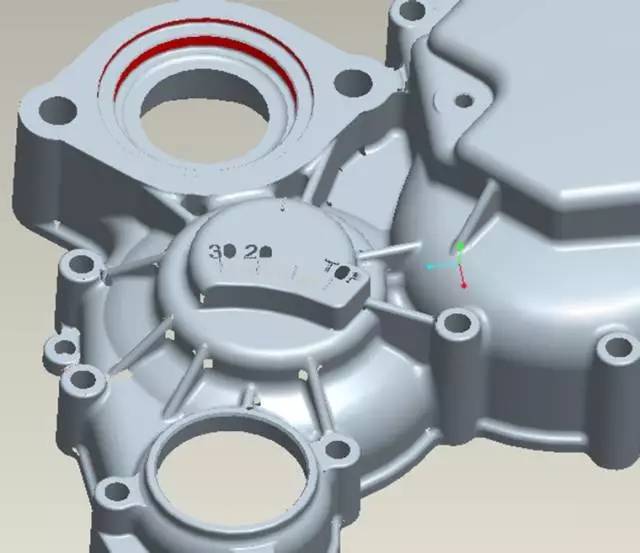

1、检测部位:

平面度、各孔孔径、两孔距离、位置度、四处侧面距离等。

2、精度要求:

需达到0.025毫米,并且需要达到极高的同一重复性。

检测要求1:平面度

检测要求2:两孔孔径、两孔位置度→

检测要求3:孔径、两孔距离

检测要求4:孔径、位置度

第二步:检测流程规划

天远三维工程师在进行批量检测前,先对检测流程进行设计。工程师先将工件固定在扫描转台上,贴上标志点。然后,在软件中设置机械臂的运动路径、扫描角度和其他的扫描参数。不同工件的首次检测需要进行一次检测流程规划,规划完成后即可进行全自动的批量化检测工作了。

第三步:三维扫描,工件扫描仅耗时约1分45秒

待一切设置完毕后,便对首个零件进行扫描。在扫描了多个零部件后统计发现,每一个零部件平均扫描耗时约1分45秒,而传统的三坐标检测方法每个部件需耗时近20分钟。

第四步:自动生成检测报告

每个零件检测完毕后,天远机器人全自动三维检测系统RobotScan™ E0505即会自动生成一个该零件的检测报告。金先生要求的检测部位误差情况在报告上一目了然。

第五步:生成整批零件误差变化趋势报告

当所有零件检测完毕后,可以在软件中选择生成一个检测零件的误差变化趋势报告。通过这个趋势报告的分析,金先生可以了解该批检测零件的主要误差集中在哪个部分,从而对生产工艺流程的优化提出有力的参考。

优势总结

1、检测效率高:从传统的20分钟降低到2分以内

使用天远三维的RobotScan™ E0505机器人全自动三维检测系统进行扫描后,单个零部件的检测时间由原来的20分钟变为1分45秒,使得一年检测12万件成为可能。

2、扫描精度达到要求

扫描精度符合客户要求的0.025毫米。

3、扫描过程自动化无需人力投入

在扫描过程中,无需人工进行干预测量以及制作误差分析报告,实现检测环节的自动化,为企业节约人力。另外还可有效避免人为因素造成的差错。

4、可改进加工工艺

通过对批量检测误差数据报告的分析,可以了解到加工工艺中的不足之处,以便及时地对生产流程进行更改和优化,提升产品的合格率。

随着自动化三维检测在大型工业制造企业的不断普及和应用,未来自动化三维检测系统将助力“自动化三维检测流水线”及“自动化三维检测车间”的建设。

通过机器人三维检测系统与流水线的无缝衔接,真正实现无人化的大规模高效智能检测,为中国智能制造提供新的可能。